제품

고속 진공 균질 유화 믹서 화장품 탱크

유화 탱크

유화 탱크는 식품, 의약품, 화학 물질 등의 원료를 혼합, 유화, 균질화, 용해, 분쇄할 수 있는 첨단 장비입니다. 수용성 고상, 액상, 젤리 등 하나 이상의 원료를 다른 액상에 용해시켜 비교적 안정한 유화 상태로 만들 수 있습니다. 작동 시, 작업 헤드는 재료를 로터 중앙에 고속으로 분사하고, 재료는 스테이터의 치형 공간을 통과하며, 로터와 스테이터 사이의 전단력, 충돌, 분쇄를 통해 최종적으로 유화 목적을 달성합니다. 유화 탱크는 오일, 분체, 설탕 등의 가공에 널리 사용됩니다. 또한 일부 코팅, 페인트의 원료, 특히 CMC, 잔탄검과 같은 용해가 어려운 콜로이드 첨가제의 유화 및 혼합에도 사용됩니다.

장비 특징

이 시리즈의 고전단 유화 탱크는 대량 생산에 적합하도록 설계되었으며, 클로 바이트(claw bite) 구조와 양방향 흡입 방식을 통해 데드 스페이스(dead space)와 소용돌이(swirl) 발생을 방지하여 일부 재료의 흡입을 어렵게 합니다. 강력한 전단력은 생산 효율과 분산 및 유화 품질을 향상시킵니다. 이 장비는 일반적으로 상이 혼재된 상태에서 하나 이상의 상을 다른 연속상으로 효율적이고 신속하며 균일하게 분산합니다. 로터의 고속 회전으로 생성되는 높은 전단 선속도와 고주파 기계적 효과로 인한 높은 운동 에너지를 통해, 혼재된 고상, 액상, 기상을 해당 분야의 숙련된 기술과 적정량의 첨가제를 결합하여 즉시 균질화, 분산 및 유화할 수 있습니다. 결과적으로, 반복적인 고주파 사이클을 통해 안정적이고 고품질의 제품을 얻을 수 있습니다.

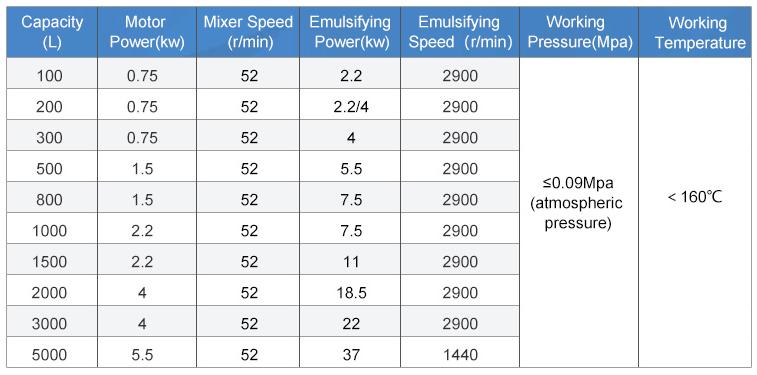

◎표에 표시된 믹싱 파워는 표준 사양입니다. 기타 고객 요청 사항이 있으시면 저희에게 문의해 주세요.

◎재킷 압력은 대기압이며, 고객 요구 사항에 따라 맞춤 제작이 가능합니다.

◎유화 탱크를 선택할 경우, 재료의 특성, 압력, 온도 매개변수, 특별 요구 사항 등의 정보를 제공해 주세요.

작동 원리

원심 고속 유화 헤드는 작동 시 강력한 회전 흡입력을 생성하여 로터 바로 위에서 재료를 회전시켜 흡입한 후 고속으로 스테이터로 분사합니다. 스테이터와 로터 사이에서 고속 전단, 충돌 및 압착 과정을 거친 후, 재료는 배출구에서 모여 분사됩니다. 동시에 탱크 바닥의 와류 방지판의 선회력이 상하 회전력으로 변환되어 탱크 내 재료가 균일하게 혼합되어 분말이 액체 표면에 뭉치는 것을 방지하고 수화 유화의 목적을 달성합니다.

원심 고속 유화 헤드는 작동 시 강력한 회전 흡입력을 생성하여 로터 바로 위에서 재료를 회전시켜 흡입한 후 고속으로 스테이터에 분사합니다. 스테이터와 로터 사이에서 고속 전단, 충돌 및 분쇄 과정을 거친 후, 재료는 배출구에서 모여 분사됩니다. 파이프라인 고전단 유화기는 좁은 캐비티 내에 1~3개의 이중 폐색 다층 스테이터와 로터 그룹을 갖추고 있습니다. 모터 구동 시 로터가 고속으로 회전하여 강력한 축방향 흡입력을 생성하고, 재료는 캐비티로 흡입되어 재활용됩니다. 재료는 최단 시간 내에 분산, 전단, 유화되어 최종적으로 미세하고 장기적으로 안정적인 제품을 얻습니다. 고속 유화기는 일반적으로 상이 비혼합성인 상태에서 하나 이상의 상을 다른 연속상으로 효율적이고 빠르며 균일하게 분산시킬 수 있습니다. 로터의 고속 회전으로 생성된 높은 전단 선속도와 고주파 기계적 효과에 의해 발생하는 높은 운동 에너지에 의해, 로터와 스테이터의 좁은 틈에 있는 재료는 강력한 기계적 및 유압적 전단, 원심 압출, 액층 마찰, 충격 인열 및 난류 등 다양한 복합적인 효과에 의해 압력을 받습니다. 이를 통해 서로 호환되지 않는 고상, 액상, 기상이 해당 숙련된 기술과 적절한 양의 첨가제의 결합 작용으로 즉시 균질화, 분산 및 유화됩니다. 최종적으로, 고주파 반복 사이클을 통해 안정적이고 고품질의 제품을 얻을 수 있습니다.